Auf meinen zahlreichen Recherche-Streifzügen auf der digitalen Datenautobahn namens Internet bin ich immer wieder auf Defender-Ausbauten mit einer klappbaren Ablage- und Arbeitsfläche bzw. einem Tisch an der Hecktürverkleidung gestoßen. Die Hecktür eignet sich meiner Meinung nach perfekt für eine kleine klappbare Fläche, welche durchaus als Outdoor-Küche dienen kann. Die Position am Übergang von innen und außen ermöglicht den schnellen Griff in die Fächer und Schubladen des innenliegenden Stauraums. Auf der anderen Seite ist der Campingtisch nicht weit entfernt. Der Außenraum ist gut belüftet und wenn etwas herunterfällt, landet es nicht auf den Polstern oder auf der frisch gefegten Bodenplatte des Campers.

Ihr hört es anhand meiner Lobeshymne: „So eine klappbare Arbeitsfläche will ich auch.“

Jetzt stellt sich die große Frage: „Wie soll ich es umsetzen?“

Entwicklung und Planung der Hecktür

Im Innenraum möchte ich die Liegefläche möglichst bis an die Tür ausnutzen. Große vorstehende Aufbauten würden mich hier eventuell einschränken. Leider ist hier bereits von Werk aus der Scheibenwischermotor verbaut, der eigentlich bei jeder Idee und Skizze im Weg ist. Manche Gegebenheiten sind allerdings gesetzt und dann besteht die Kunst darin, einen guten Plan zu entwickeln, um alle Wünsche zu realisieren und zugleich die vorhandene Situation mit einzubeziehen. Damit ich Aufbauten für den Hecktisch verhindern kann, muss dieser in die neue Verkleidung der Hecktür integriert werden. Nur wie?

Bevor wir die erste Holzplatte unter die Säge legen, messen wir alle Maße. Dabei stellen wir fest, dass die Hecktür aufgrund der Anbauten, Schrauben, Kabel und Karosserieform eine Berg- und Tal Landschaft ist. Diese messtechnisch zu erfassen, ist alles andere als einfach, besonders, wenn die Verkleidung der Tür schlank bleiben und den Innenraum nicht weiter verkürzen soll. Am Ende haben wir uns dazu entschieden mit zwei Schichten Holz zu arbeiten. Dazu aber später mehr.

Der Anfang der Hecktürverkleidung

Das erste Bauteil besteht aus einer 10mm starken Pappelsperrholzplatte. Diese habe ich mir ziemlich exakt auf die Form der Tür zuschneiden lassen. Bis hierher ist es kein Problem, jetzt muss die Fläche des Scheibenwischermotors eingemessen und herausgeschnitten werden. Zusätzlich müssen das Heckfenster, der Griff zum Öffnen der Tür und vor allem die nicht wirklich runden Ecken der Hecktür auf die Platte übertragen und im Falle des Fensters und des Türöffners herausgeschnitten werden. Für die Rundungen der Ecken und des Fensters ist die Anfertigung von Schablonen unvermeidbar.

Aufgrund der eigenartigen Rundung ist das eher ein Herantasten als ein Messen. Nach einigen Versuchen haben wir die Form trotzdem ganz gut getroffen.

Das Heraussägen ist mittlerweile schon fast Routine und deshalb wird der Ausschnitt auch entsprechend gut.

Anpassen des ersten Bauteils

Nachdem alle Hindernisse an der Hecktür ausgespart sind, können wir endlich die Verkleidung zum ersten Mal an die Tür halten und siehe da: Das passt nicht mal annähernd! Besonders die Schrauben des Reserveradhalters, die Kabelbinderdübel der Elektroleitungen und der Vorsprung der Türoffenhaltung sind im Weg und das nicht nur ein paar Millimeter. Nachdem wir die Kabelbinderdübel entfernen konnten, wobei ich mir dabei ein ordentliches Stück Haut aus dem Finger gesäbelt habe (Bilder erspare ich euch an dieser Stelle), ist es an der Zeit die Tür mit Armaflex* zu isolieren, um ein bisschen mehr Höhe zu gewinnen.

Bevor wir allerdings das Armaflex festkleben können, müssen wir die Blindnietmuttern* für die Befestigung der Hecktürverkleidung setzen. Die alten Löcher für die Dübel der Plastikverkleidung bieten sich hervorragend an und nach dem ersten Test stellen wir zufrieden fest: M5 Blindnietmuttern passen in die Löcher und ziehen sich auch fest! Lediglich im oberen Bereich des Rahmens sind keine Löcher vorhanden. Deshalb setzen wir den Bohrer an und bohren genau in der oberen Rundung der Hecktür jeweils ein Loch und fluten dieses danach direkt mit Fluid Film*.

Anschließend isolieren wir die Hecktür mit Armaflex*, dadurch gewinnen wir wieder etwas an Höhe. Der zweite Versuch zur Verkleidung der Hecktür ist allerdings nicht viel erfolgreicher als der erste. Die Problemstellen um die Schrauben des Reserveradhalters und der Türoffenhaltung sind nach wie vor im Weg.

Eine zweite Schicht Holz soll das Problem lösen

Um noch etwas mehr Höhe zu gewinnen, entscheiden wir uns, die Holzschicht mit einer 6mm starken Platte* zu ergänzen. Wir sparen die Problemzonen direkt aus. Der Zuschnitt geht schnell und da Philipp gleich weg muss, beeilen wir uns die Platten noch miteinander zu verleimen und mit ein paar kleinen Schrauben von hinten zu fixieren. Gerade noch so geschafft, jetzt muss unser Konstrukt erst einmal trocknen bevor es weiter geht. Als ich unser Werk so betrachte, überkommt mich ein ungutes Gefühl.

Die Strafe für schnell-schnell

Wir haben einen riesigen Fehler gemacht, denn wir haben die zweite Schicht Holz nicht auf die Rückseite der 10mm starken Platte geleimt sondern auf die Vorderseite. Eine kleine Unkonzentriertheit die massive Folgen hat. Jetzt sind die Vertiefungen im Holz auf der falschen Seite. Die zusätzlich zum Fixieren eingebrachten Schrauben haben die Front der neuen Hecktürverkleidung durchlöchert. Es hilft alles nichts, ich muss so schnell wie möglich alle Schrauben lösen und die aufgebrachten Bauteile von der Hecktürverkleidung entfernen. Zum Glück hat der Holzleim* noch nicht richtig angezogen und ich bekomme die beiden Holzschichten noch auseinander. Die Front sieht furchtbar aus, Leimreste und zahlreiche Löcher! Das soll meine neue Hecktürverkleidung werden?

Etwas traurig und auch wütend über unsere Schusseligkeit beende ich den Arbeitstag heute frühzeitig.

Am Tag danach scheint die Sonne

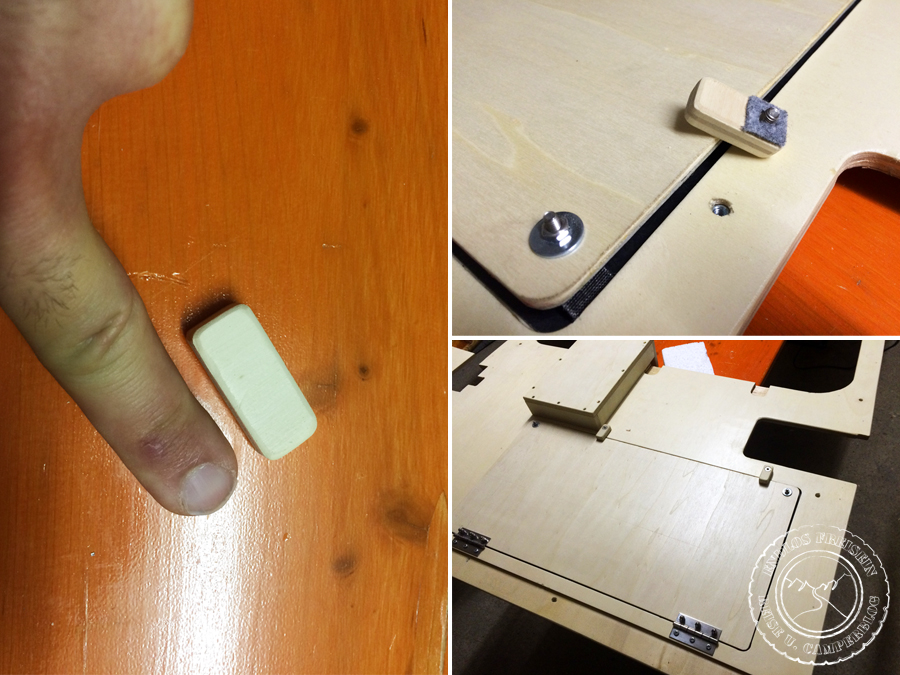

Am Morgen des neuen Tages habe ich die Enttäuschung und den Ärger etwas verdaut und bei strahlendem Sonnenschein fahre ich zu Robby in die Schreinerei. Ich zeige ihm mein Missgeschick und er kann sich ein Grinsen nicht verkneifen. So lustig wie er, finde ich das Ganze nicht, aber er hat natürlich auch eine Lösung parat. Er drückt mir so etwas wie Holzwachs in die Hand, mit dem ich die Löcher der Schrauben füllen kann. Die Farbe passt zwar nicht 100–prozentig, aber ist immerhin ähnlich. Die Leimreste sieht er als unproblematisch an. Da hilft nur schleifen, schleifen und nochmal schleifen.

***Werbung

Mit neuer Motivation geht es wieder ans Werk. Ich fülle die Schraubenlöcher mit dem Holzwachs und schleife die Front der Hecktürverkleidung mehrmals mit dem Multimaster* und unterschiedlichen Schleifpapieren ab. Stück für Stück wird das Holz wieder ansehnlich und mit ein bisschen Abstand sind nicht einmal die alten Löcher der Schrauben zu erkennen. Mittlerweile ist auch Philipp eingetroffen und der weiß noch gar nichts von unserem Missgeschick, wundert sich aber sehr, dass die Bauteile wieder einzeln auf der Werkbank liegen. Als ich ihm die Situation schildere, schlägt er sich die Hand an die Stirn und dann müssen wir beide über unsere Schusseligkeit sogar ein bisschen lachen. Immer wenn ich die Hecktür öffnen werde, werden mich die kleinen Farbunterschiede im Holz an diesen Tag erinnern und auch daran wie viel Arbeit und Anstrengung in dem Ausbau steckt.

Der dritte Versuch

Nachdem wir die 6mm starke zweite Holzschicht diesmal auf die richtige Seite geleimt haben, starten wir einen dritten Versuch, die Platte an der Hecktür unterzubringen und siehe da, es ist schon viel besser.

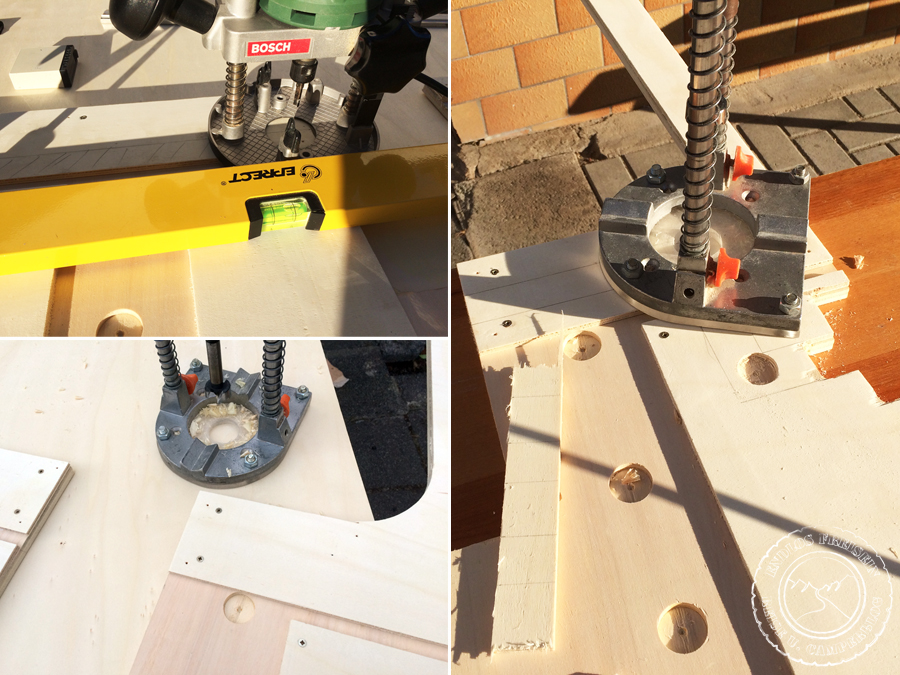

So richtig passt es allerdings immer noch nicht. Nach wie vor sind die Schrauben des Reserveradhalters einen Tick zu lang und auch die blöde Blechwölbung der bereits entfernten Offenhaltung stört. Jetzt haben wir zwei Möglichkeiten, entweder wir packen die Flex aus und kürzen die Schrauben oder wir schaffen eine weitere Vertiefung in der 10mm starken Holzplatte. Ich frage mich, ob das Gewinde der Schraube noch problemlos durch die Mutter geht, wenn ich es mit der Flex bearbeitet habe und entscheide mich zusammen mit Philipp dafür, dass wir es lieber nicht ausprobieren wollen. Wir markieren die Punkte der Schrauben auf der Rückseite des Holzes und setzen den Forstner-Bohrer* an.

Wir stellen die Halterung der Bohrmaschine* ein, um einige Millimeter vor der Front den Anschlag auszulösen. Jetzt wird es spannend! Bohren wir einen Tick zu tief, dann hilft uns auch kein Holzwachs mehr. Dann haben wir eine 2,5cm breites Loch in der Holzplatte. Zum Glück geht alles gut und nachdem wir einige Millimeter Holz an der Position der Offenhaltung weg gefräst haben, passt die Hecktürverkleidung zum ersten Mal fast perfekt. Lediglich die Kabel sind noch sehr widerspenstig und brauchen ebenfalls eine Vertiefung.

Kabelkanal festlegen und ausfräsen

Bevor wir die Position der Kabel aufs Holz übertragen können, müssen wir diese an einem bestimmten Punkt fixieren. Wir planen auf der Rückseite der Holzplatte eine Vertiefung zu fräsen, die als Kabelkanal dient und die Kabel vor Druck und Reibung schützen soll. Mit einem neonfarbenen Stift markieren wir die Position des Kabelkanals auf dem Armaflex.

Anschließend übertragen wir die Maße auf die Rückseite der Hecktür und fräsen den Kabelkanal aus.

Neue Heckleiste und neue Probleme

Nachdem wir es endlich geschafft haben, die Kabel in den gefrästen Kanal zu bekommen und die Hecktürverkleidung anzudrücken, wartet schon das nächste Problem auf uns. Die alte Einstiegsleiste im Heck war verrostet. Ich habe mir von Marco von WM-Parts eine neue Heckleiste aus Edelstahl kanten lassen, diese ist auch etwas höher als die alte und klemmt die Bodenplatte im Bereich der Hecktür ein.

Diese zusätzliche Höhe steht jetzt aber im Konflikt mit der Hecktürverkleidung und wir müssen nun auch noch am unteren Ende der Tür ca. 5mm Holzmaterial abfräsen. Dann passt es aber endlich.

Befestigungspunkte auf die Hecktürverkleidung übertragen

Jetzt stehen wir vor der Frage: Wie bekommen wir die Punkte der Blindnietmuttern auf die Türverkleidung übertragen? In der Regel köpfe ich dafür ein paar Schrauben, drehe sie ein Stück rein, richte das Bauteil aus und gebe Druck auf die Platte. Dadurch entstehen Abdrücke auf der Rückseite und verraten mir dann die Position. Die Hecktür allerdings müsste an die richtige Position gehalten werden und dann müsste auch noch Druck ausgeübt werden. Ihr erinnert euch bestimmt an die Löcher für die Schrauben des Reserveradhalters. Wenn wir da zu viel Druck ausüben, schauen diese am Ende vorne heraus. Das wird niemals so genau, dass die Löcher am Ende da sitzen, wo wir sie haben wollen. Schnell verwerfen wir die Idee und grübeln an einer anderen Lösung. Wir entscheiden uns eine durchsichtige Folie* zu benutzen. Diese legen wir auf die Hecktürverkleidung und übernehmen die Umrisse des Holzbauteils. Anschließend richten wir die Folie an der Hecktür aus und übertragen die Positionen der Blindnietmuttern auf die durchsichtige Plane.

Nachdem wir die Folie wieder über die Hecktürverkleidung gespannt haben, körnen wir die Bohrlöcher auch auf dem Holz an. Acht kurze Bohrungen später drehen wir die ersten Schrauben durch das Holz in die Blindnietmuttern. Zwei Löcher müssen etwas ausgeweitet werden, aber im Großen und Ganzen sitzen sie ziemlich exakt an der richtigen Stelle.

Klappbare Arbeitsfläche für die Hecktürverkleidung

Der eine oder andere hat sich beim Lesen sicher schon gefragt, wann und wie wir eigentlich die groß angekündigte klappbare Arbeitsfläche bauen wollen. Nachdem wir so viele Probleme gelöst haben, werden wir dieses auch noch lösen. Der Plan sieht vor, dass die klappbare Fläche im geschlossenen Zustand wie ein Teil der Hecktürverkleidung wirkt. Das bedeutet im Umkehrschluss: Die klappbare Fläche muss bündig mit der Oberfläche der 10mm starken Platte abschließen und muss aus Holz sein, damit sie sich auch optisch in die Verkleidung zu integriert. Jetzt stellt sich die Frage, wie das bei nur 10mm Stärke funktionieren soll? Besonders, wenn ich nach dem Öffnen der Klappe kein Loch, sondern eine stabile Rückwand vor mir haben möchte. Diese Frage raubt mir die halbe Nacht den Schlaf. Mein Gehirn findet irgendwo zwischen aufwachen, schlafen und herumwälzen eine Lösung. Ich muss für die Klappe die 10mm Platte soweit ausfräsen, dass ich noch eine ganz dünne Rückwand habe. Diese muss ich mit einem stabilen dünnen Material versehen; eventuell eine Beschichtung wie bei Küchenarbeitsplatten, abwischbar, stabil und zugleich verteilt sie den möglichen Druck durch Stöße auf die gesamte Fläche der dünnen Rückwand.

Für die Arbeitsfläche selbst brauche ich ebenfalls ein stabiles und dünnes Material, Holz in 5-6 mm Stärke wird diese Stabilität nicht erreichen. Eine Möglichkeit wäre Edelstahl* oder Aluminium* und auf die Seite zum Innenraum klebe ich dann eine weitere ganz dünne Holzplatte, damit sich die Klappe wieder optisch einfügt.

Aus einer Idee wird ein Plan

Das klingt reichlich kompliziert, aber am nächsten Morgen mache ich mich mit meiner Idee auf den Weg zum Schreiner Robby. Der findet den Ansatz gar nicht so dumm und wir entscheiden uns dafür, dass wir 8mm Holz wegfräsen werden und nur 2mm stehen lassen, darauf leimen wir dann eine Beschichtung. Für die Unter- bzw. Rückseite der Arbeitsfläche haben wir 3mm starkes Pappelsperrholz* besorgt. Nach dem Fräsen hätten wir also ca. 8mm Platz, denn die Beschichtung trägt fast nicht messbar auf. Durch die Rückseite der Arbeitsfläche büßen wir wieder 3 mm ein, das heißt es bleiben ca. 5mm übrig.

Der nächste Weg führt mich zu Marco von WM-Parts, der Schlosser mit Leidenschaft für Defender empfängt mich mit dem Gesichtsausdruck: „Der hat doch schon wieder irgendeine Idee und ich muss ihm das jetzt umsetzen“.

Ich schildere ihm die Situation und erkläre, dass wir 5mm Platz für eine stabile Platte und eine abgehängte Konstruktion in Form von Gurtbändern haben, die sich darin auch noch zusammen falten können müssen.

Zum Glück ist Marco auch ein kreativer Typ und hat Spaß an solchen Aufgaben. Zusammen probieren wir einige Edelstahlplatten aus. Am Ende entscheiden wir uns allerdings für eine 3mm starke Aluminiumplatte*, diese ist schön leicht, stabil und die Kanten lassen sich gut entschärfen.

Plötzlich hat Marco eine Idee. Ich laufe ihm einfach unwissend hinterher und dann kramt er aus einem Regel einen alten Keilriemen von einer seiner Maschinen heraus: „Das wird deine Abhängkonstruktion,“ sagt er zu mir völlig selbstverständlich. Und er hat Recht! Der Keilriemen ist extrem dünn, reißfest und gleichzeitig eigentlich Abfall. – Upcycling vom Feinsten also.

Am nächsten Wochenende kann ich meine Aluplatte zugeschnitten und mit gebrochenen Kanten abholen. Die passt natürlich ganz genau, da hab ich bei Marco aber auch nichts anderes erwartet.

Der Plan wird umgesetzt

Zuerst müssen wir die 8mm Material aus der Holzplatte fräsen und zwar über die gesamte Fläche des späteren Klapptischs. Da Robby eine deutlich bessere Oberfräse hat als ich, bin ich dazu in seine Werkstatt gefahren. Ich kann Ihn zum Glück dazu überreden, dass er die Außenkante der Fläche fräst, denn da muss später die Aluplatte exakt hinein passen. Das ist wieder eine dieser alles oder nichts Situationen. Passiert jetzt ein Fehler, war die Arbeit von mehreren Wochenenden umsonst. Robby ist durch seine Erfahrung nicht aus der Ruhe zu bringen und er fräst ganz exakt die Kanten in die Platte. Danach drückt er mir die Fräse in die Hand und mein Versuch, sie unauffällig an Philipp weiter zu reichen, scheitert kläglich.

Jetzt muss das ganze Material aus der Fläche herausgefräst werden und je mehr Material verschwindet, umso kleiner wird das Auflager für die Fräse und sie könnte kippen. Die Folgen wären ein Loch in der Rückwand. Als das letzte Stück geschafft ist, bin ich wahnsinnig erleichtert. Bevor ich zuhause die Beschichtung aufleimen kann, darf ich noch die Werkstatt kehren. Naja, das habe ich verdient, wenn ich den Leuten schon immer mit meinen speziellen Ideen und Wünschen den Nerv raube.

Befestigung der Beschichtung und der Aluminiumplatte

Die Beschichtung klebe ich mit Ponal Holzleim*, denn entgegen meiner ersten Annahme ist die Beschichtung kein Kunststoff ,sondern eine Art sehr stabiles Papier. Die Aluplatte klebe ich mit „UHU Greenit +150°“* auf das dünne Pappelsperrholz. Jetzt muss ich noch Löcher für die Klappenscharniere und die Befestigung der Gurte bohren. Das klappt auf Anhieb super und jetzt kann ich die Klappe zum ersten Mal testen. Ich kann mir schwer vorstellen, dass die Befestigungspunkte der Gurte wirklich Gewicht aushalten, eine 5kg Hantelscheibe beweist mir allerdings das Gegenteil und ich stelle fest, da würde noch deutlich mehr gehen.

Der vorletzte Schritt ist die Anbringung der Verkleidung für den Scheibenwischermotor. Dieses Teil hätte ich mir zwar gerne erspart, aber es ist halt nun mal da. Bevor wir die Türverkleidung endgültig an die Hecktür des Defender schrauben, befestige ich noch die Druckknöpfe für die später folgende Gardine.

Im letzten Schritt basteln wir uns noch kleine Verschlüsse für die Klappe. Diese kleinen Holzstücke sind die mit Abstand kleinsten Teile, die ich bisher für den Ausbau produziert habe. Aber sie haben eine große Wirkung und verhindern, dass die Klappe sich ungewollt öffnet.

Jetzt ist es soweit und wir fahren ins Grüne, um einen Kaffee zu trinken und so den Klapptisch einzuweihen.

Dieses Bauteil hat uns sehr viel Nerven gekostet und nicht nur die „Narben“ an der Frontseite der Verkleidung, die durch die kleinen Schrauben entstanden sind, sondern auch die Narbe an meinem Finger werden mich vermutlich ewig an den Bau der Hecktürverkleidung erinnern.

*Werbung – Links zum Amazon-Partnerprogramm

***Werbung – Campshop24 – Partnerprogramm