Als kleine Einleitung in diesen Bericht, möchte ich mit einer kurzen Geschichte starten, die ich mit meinem Minicamper „Ruby“ in Frankreich erleben durfte:

„Völlig übermüdet erreiche ich mitten in der Nacht das Ziel. Nach der langen Fahrt möchte ich eigentlich nur noch schlafen, doch die Stellplatz- suche gestaltet sich wiedermal schwieriger als gedacht. Letztendlich halte ich am Straßenrand auf einem Parkplatz an. Es ist tiefste Nacht und die Sichtweite hier draußen, fernab von Ortschaften und Städten, beschränkt sich auf wenige Meter. Erschöpft falle ich in einen Komaschlaf. Am nächsten Morgen wecken mich kleine Sonnenstrahlen, die durch die wenigen Lücken der Gardine hindurch fallen. Ganz langsam startet mein Körper den Aufwachprozess. Ich strecke mich, gähne und reibe mir die müden Augen. Stück für Stück erreiche ich das Bewusstsein und schiebe die Gardine zur Seite. Nachdem meine Augen sich an die Helligkeit gewöhnt haben blicke ich direkt auf einen wunderschönen See, der von steilen bewaldeten Hängen umgeben ist.“

Warum erzähle ich euch diese kurze Geschichte?

Zurzeit hat der Land Rover hinten keine Fenster. Lediglich das Heckfenster lässt ein bisschen Ausblick über dem Ersatzreifen zu. Der Innenraum ist düster und in Kombination mit dem nackten Aluminium lädt der Raum nicht gerade zum Verweilen ein. Natürlich denken jetzt einige von euch: Warum kauft er sich dann nicht den Station Wagon mit fünf Türen und Fenstern ohne Ende? Die Frage ist durchaus berechtigt!

Der Grund, warum ich mich für den Hardtop entschieden habe, ist sehr simpel. Ich möchte selbst entscheiden wo und wie viele Fenster ich einbaue. Die Fenster sollen auf den Ausbau abgestimmt sein und nicht der Ausbau auf die Fenster. Dabei gilt es auch die Vor- und Nachteile von Fenstern und Glasflächen abzuwägen.

Vor- und Nachteile

[one_half]Vorteile:

-

- Lüftung

-

- Lichteinfall

-

- Atmosphäre

-

- Aussicht

- Verbindung innen – außen[/one_half]

[one_half_last]Nachteile:

-

- Kondenswasser

-

- Aufheizen durch Sonneneinfall

-

- Schwachstelle bei der Sicherheit

- mögliche Undichtheit[/one_half_last]

Zunächst hatte ich den Ausbau mit zwei Fenstern über der Küchenzeile geplant. Ein Fenster zum Schieben und eins zum Aufstellen. Diesen Plan habe ich mittlerweile verworfen. Warum und weshalb, werde ich in Kürze in einem eigenen Artikel berichten, denn dann steigen wir bereits in den „theoretischen“ Innenausbau ein. Es bleibt also weiter spannend.

Bestellt habe ich die Fenster bei Explore Glazing in Holland. Auf diese Firma bin ich über Phil und Karo von „The Sunnyside“ aufmerksam geworden. Eduard hat alle meine Frage geduldig beantwortet und ich kann diese Firma mit einem guten Gewissen weiterempfehlen.

Ausschnitt und Einbau, wer machts?

Das Paket ist endlich angekommen, die Fenster sind unbeschädigt und bereit zum Einbau. Bevor dies allerdings geschehen kann, müssen Ausschnitte in die Karosserie geschnitten werden. Deshalb greife ich zum Telefon und kontaktiere die Firma meines Vertrauens.

Schnell wird klar, dass ein kurzfristiger Termin nicht möglich ist und ich 2-3 Monate warten muss. Das wirft meinen gesamten Zeitplan für den Umbau durcheinander. Bei anderen Firmen sieht es ähnlich aus, die Wartelisten sind sehr lang. Der Innenausbau ist ohne die genaue Position der Fenster schwer zu planen. Am Abend gehe ich etwas enttäuscht ins Bett und hoffe, dass der nächste Tag eine Lösung bringt.

Irgendwann in der Nacht habe ich eine Entscheidung getroffen, denn beim Aufstehen ist mir klar: Ich baue die Fenster selbst ein! Diese Entscheidung wird meinen Schlaf bis zum Wochenende beinträchtigen, denn vor dem Setzen der Ausschnitte habe ich wirklich ordentlich Respekt. Wer den Umbau schon eine Weile verfolgt, der weiß, dass ich ein „learning by doing“ – Typ bin und ich gelegentlich einen zweiten Versuch benötige. Aber diesen werde ich diesmal nicht haben. Alles muss beim ersten mal passen.

Holme ausbauen

Im ersten Schritt für den Fenstereinbau müssen wir erst mal Platz schaffen. Die Fenster passen nicht zwischen die vertikalen Holme und deshalb müssen die beiden äußeren ausgebaut werden. Diese Bauteile tragen keine Last, ihre Aufgabe besteht darin die Schwingungen aus dem Aluminiumblech zu nehmen. Diese Funktion wird in Zukunft vom Fenster übernommen, welches das Blech zusätzlich aussteifen wird.

Ein bisschen mulmig ist mir beim Ansetzen der Bohrmaschine trotzdem. Die Holme sind oben und unten durch Nieten mit dem Blech verbunden. In der Mitte ist eine elastische Klebemasse, welche das Blech am Schwingen hindern soll.

Philipp und ich haben uns für diese Arbeit genau den richtigen Tag ausgesucht. Das Thermometer zeigt deutlich über 30° und das Fahrzeug steht natürlich in der Sonne. Wir haben leider keine Möglichkeit das Fahrzeug in den Schatten zu bekommen. Am Anfang wechseln wir uns mit 15 – minütigen Saunagängen im Defender ab. Mit der Zeit zeigt Philipp sich deutlich hitzeresistenter und rückt dem Holm massiv zu Leibe. Die Arbeit dauert über eine Stunde und am Ende packt sogar noch Hermann mit an. Nachdem die Nieten aufgebohrt und aufgemeißelt sind, bearbeiten wir mit einem Heißluftfön die Klebemasse. Das funktioniert deutlich besser als das Aufbohren der Nieten.

Nachdem die Holme draußen sind, müssen wir noch die Klebemasse vom Blech entfernen. Dazu nutzen wir wiedermal Waschbenzin. Dieses Mittel hat sich in den letzten Wochen zu einem meiner Lieblingsutensilien beim Ausbau gemausert.

Der erste Schritt für den Fenstereinbau ist erledigt und das Wochenende, in dem ich die Säge ansetzen muss, rückt immer näher.

Schablonen anfertigen

Die letzten Nächte habe ich unruhig geschlafen. Die Situation mit dem Fenstereinbau macht mich doch etwas nervös. Morgen ist es soweit, dann starten wir früh morgens mit dem Einbau. Ich nutze die Ruhe vor dem Sturm, um Schablonen für die Ausschnitte anzufertigen. Der Hersteller hat eine kleine Zeichnung mitgeliefert, welche die nötigen Maße beinhaltet. Gestern habe ich mir im Bastelbedarf „Graupappe“ besorgt. Das Material ist nicht besonders teuer, aber da es glatt ist, eignet es sich besser als kostenlose Wellpappe. Während ich die Maße auf den Karton übertrage, merke ich, dass der Kleberand für das Fenster nur eine Fingerspitze breit ist. Da das eine Fenster von innen nicht gegen- geschraubt wird, habe ich beim Ausschnitt wirklich nur sehr wenig Toleranz. Die Tatsache trägt jetzt nicht unbedingt zur Entspannung bei.

Da ich in meinem Studium jede Menge Modelle aus Pappe gebaut habe, geht mir die Arbeit leicht von der Hand und die Schablonen passen wie maschinell gefertigt. Ich hoffe das klappt morgen mit dem Ausschnitt im Blech genauso gut.

Blechnibbler oder Stichsäge

Der Morgen der Wahrheit ist gekommen, ich habe überraschend gut geschlafen und bin bereit die Aufgabe anzugehen. Außerdem hatte ich heute Nacht noch eine Idee, wie ich die Schwingungen der Stichsäge aus dem Blech nehmen könnte und mir zugleich eine Führungsschiene für die Säge basteln kann.

Dieser nächtliche Einfall beruhigt mich und ich kann zuversichtlich dem Vormittag entgegen blicken. Dazu später mehr …

In der Vorbereitung auf den Fenstereinbau habe ich mich viel mit dem Ausschnitt des Bleches beschäftigt und bin dabei im Internet auf ein Werkzeug gestoßen, welches von vielen „Selbermachern“ gelobt wird. Der Blechknabber* ist ein Aufsatz für die Bohrmaschine. Dieser kleine Helfer rühmt sich, das Blech auszustanzen anstatt es zu sägen. Dadurch entstehen im Blech weitaus weniger Schwingungen und die Maschine kann besser kontrolliert werden. Die Berichte meiner Leidgenossen haben mich überzeugt und deshalb habe ich mir dieses Werkzeug bestellt. Nach dem Frühstück und einer Tasse Kaffee versuche ich mich an einem Probeblech. Ich bin von den Fähigkeiten meines neuen Werkzeugs enttäuscht. Die Schnittkante erinnert phasenweise an ein Sägeblatt. Die Schnittlinie ist wahnsinnig dick und unpräzise. Eventuell liegt es an meiner Bedienung des Nibblers, aber für meinen Ausschnitt, bei dem ich wirklich wenig Toleranz habe, ist dieses Tool nicht geeignet. Zum Vergleich setzte ich die Bosch Stichsäge* mit einem neuen Metallsägeblatt* an und dieser Schnitt ist das absolute Gegenteil zum Nibbler. Der Schnitt ist präzise und fein, mit wenig Vortrieb lässt sich die Säge sehr genau durch das Blech steuern.

Die Entscheidung steht, der Blechnibbler kommt zurück in die Verpackung und die Stichsäge wird diesen Job übernehmen. Falls jemand vom Nibbler überzeugt ist – ich habe einen abzugeben.

Traue ich mich oder nicht?

Mittlerweile ist auch Philipp eingetroffen und ich bin echt froh diese Aufgabe nicht alleine bewältigen zu müssen. Zuerst messen wir die Position der Fenster ein. Wir versuchen die Fenster möglichst weit oben einzubauen um im Innenraum viel Höhe unter den Fenstern zu gewinnen. Nachdem wir eine Zeitlang gemessen und probiert haben, klebt endlich die erste Schablone am Defender. Während ich sie zusätzlich in Position halte, fährt Philipp mit einem weißen Stift* die Ränder ab.

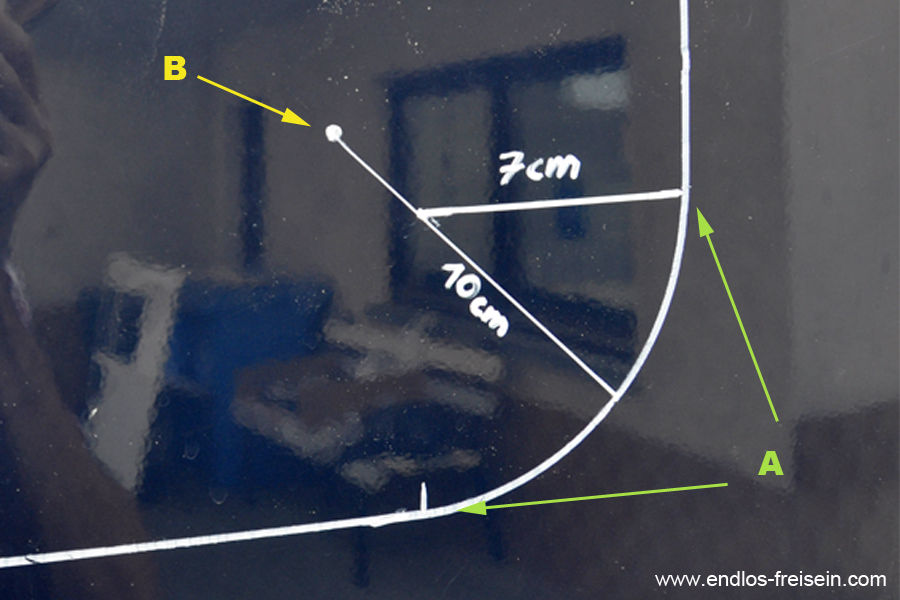

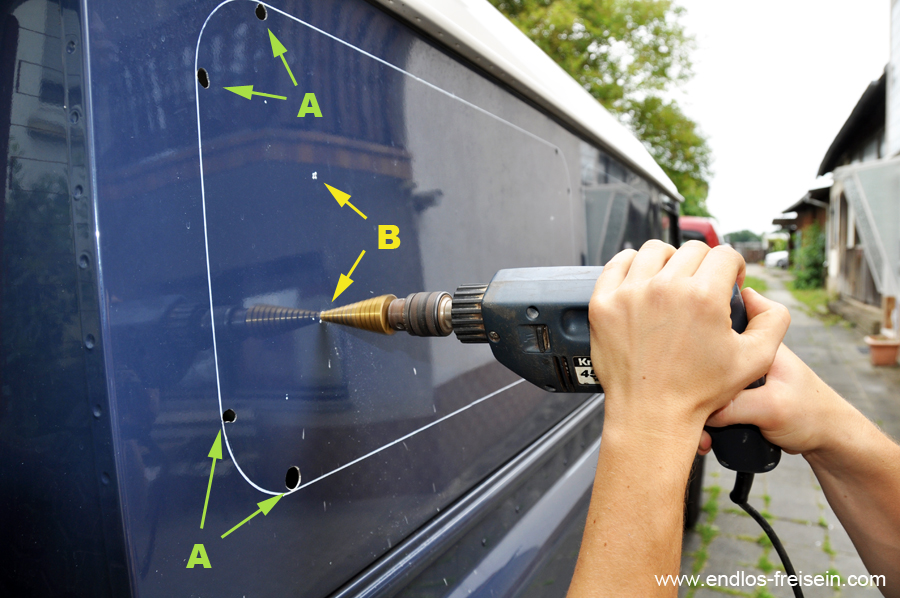

Wir zeichnen uns außerdem die Radien und Positionen der Bohrlöcher vor den Ecken des Ausschnitts ein. Die Ecke haben einen 7 cm großen Radius und vor und hinter der Kurve werden wir Bohrungen für die Stichsäge setzten (A). Wir markieren noch vier weitere Punkte. Diese sitzen ca. 10 cm vom Rand entfernt und werden später für unsere Stabilisierung des Blechs benötigt (B).

Das Warten hat ein Ende, jetzt wird es ernst. Die Bohrmaschine wird mit einem Bohrkopf ausgestattet und jetzt müssen wir nur noch klären, wer zuerst in das Blech bohren muss. Wir einigen uns am Ende darauf, dass Philipp bohrt und ich später säge. Philipp sieht die ganze Sache wesentlich entspannter als ich, er lässt auch keine Gelegenheit aus zu erwähnen, dass es ja nicht sein Auto ist.

Nochmal tief durchatmen und dann setzt Philipp die Bohrmaschine an. Das erste Loch ist schnell gebohrt und mit dem Kegel-Bohrer* weiten wir das Loch bis das Sägeblatt der Stichsäge durchpasst. Jetzt gibt es kein zurück mehr und wir durchlöchern „Sir Henry“. Nach 2 Stunden sieht er aus, als ob er bei einem Fronteinsatz bei der Britischen Armee gewesen wäre.

Als Philipp mir die Stichsäge in die Hand drückt, vergeht mir das Lachen recht schnell. Zuerst beklebe ich die Auflagefläche der Stichsäge mit Klebeband um Kratzer im Lack um das Fenster zu vermeiden. Das gleiche praktizieren wir mit dem Blech um den Fensterausschnitt, sicher ist sicher! Die ersten beiden Schnitte kann ich entspannt setzen, denn das sind lediglich die Ausschnitte für unsere Stabilisationskonstruktion. Ich verbinde zwei der Bohrlöcher zu einem Ausschnitt. Diese Öffnung ist gerade groß genug, dass wir die Klemmzwingen* hindurch bekommen. Jetzt befestige ich auf der Außenseite eine Wasserwage entlang der Schnittlinie und im Innenraum setzt Philipp ein Holzbrett entgegen. Das Blech ist dazwischen eingeklemmt und die Wasserwaage sichert die Führung der Stichsäge, so dass ich nicht komplett verrutschen kann.

Die ganze Woche habe ich an diesen Moment gedacht und jetzt ist es soweit. Ich setze die Stichsäge in die Öffnung und lasse sie langsam ins Blech gleiten. Da ich nur ganz wenig Vortrieb eingestellt habe, kann ich die Säge ganz langsam schieben. Die Hilfskonstruktion funktioniert extrem gut und das Blech vibriert nur ganz minimal. Ich bin mit meinem „Schlafeinfall“ mehr als zufrieden. Spannend wird es nochmal an den Kurven, da ich aber bereits die lange Gerade „freihand“ geschnitten habe, ist das auch eine lösbare Aufgabe. In den Kurven ist Geduld gefragt, das Verkanten der Säge kann schwerwiegende Folgen haben und auch mir bricht einmal das Sägeblatt ab.

Am Ende ist der Ausschnitt sehr genau geworden und ich bin von meinen Fähigkeiten selbst überrascht.

Als Philipp den Ausschnitt zum ersten Mal von außen sieht, staunt er nicht schlecht und kommentiert trocken: „Und da sagen alle, du könntest nix“. Da er mir immer so viel hilft, lass ich ausnahmsweise diese bodenlose Frechheit über mich ergehen und mache mich an den zweiten Ausschnitt.

Hier bestätige ich, dass der erste Ausschnitt kein Zufall war und setze sogar noch einen drauf. Während wir bei der ersten Öffnung noch minimal mit der Feile nachbessern mussten, sitzt das Fenster bei der zweiten Öffnung auf Anhieb perfekt. Nachdem wir das Schlimmste hinter uns haben sind wir erst mal erleichtert und gönnen uns eine kleine Mittagspause.

Primer – Untergrundvorbereitung und Rostschutz

Wir setzen anschließend die Fenster wieder provisorisch ein und kleben alle Bereiche um den Fensterrahmen ab. Dadurch bleibt nur die Klebefläche frei. Diese Fläche und die Schnittkante bepinseln wir großzügig mit Primer*. Dieses Mittel ist zum einen ein Rostschutz für die blanken Blechkanten und zum anderen die Grundlage für eine bessere Haftung des Klebers am glatten Blech. Es ist zu empfehlen die gesamte Karosserie unterhalb des Fensters abzukleben, da der Primer so dünnflüssig ist, dass er schnell ungewollte Wege findet und er lässt sich wirklich ungern entfernen.

Bevor wir den Ausschnitt für das Klappfenster mit Primer bearbeiten können, müssen wir noch einige Löcher für die spätere Verschraubung bohren.

Hilfskonstruktion

Bevor wir die Fenster einkleben können, müssen wir uns eine Konstruktion überlegen, die, während der Kleber aushärtet, die Fenster gleichmäßig anpresst. Da stehen wir nun, ein angehender und ein ausgelernter Dipl. Ingenieur, und zerbrechen uns den Kopf wie wir am besten die Fenster am Blech angedrückt bekommen. Nach einigen Skizzen entwickeln wir ein Holzgestell aus Dachlatten, welches wir mit einem Teppichrest beziehen.

Die Dachlatten haben wir im Baumarkt günstig gekauft und die Investition wird sich definitiv auszahlen. Der Bau des Holzgerüstes nimmt zwar einige Zeit in Anspruch, aber es wird sich lohnen. Normale Spanngurte sollen später das Gerüst an den wichtigen Punkten mit Druck auf die Fensterrahmen pressen.

Fenster einkleben

Bevor wir die Fenster einkleben können, müssen wir nochmal alle Klebeflächen gründlich entfetten. Zuerst setzen wir das Fenster ein, welches zusätzlich verschraubt wird. Dazu legen wir es auf die Glasseite und füllen die Kante mit Sika 221 auf. Sika 221* ist ein Hochleistungskleber, der zugleich eine dichtende Wirkung hat.

Anschließend wird das Fenster eingesetzt, die Schrauben angezogen und dann der herausquellende Kleber abgewischt. Der Kleber ist unglaublich hartnäckig und wir verbrauchen unglaublich viele Rollen Küchenpapier. Beim zweiten Fenster haben wir dazugelernt und kleben wieder den Rand um den Fensterrahmen ab bevor wir das Fenster einsetzten. So können wir später den Kleber ganz einfach mit dem Klebeband abziehen. Beim zweiten Fenster hätten wir uns auch Schrauben gewünscht. Der Aufwand diese Löcher zu bohren ist wirklich nicht groß. Das Anpressverhalten an das Blech ist aber ein himmelweiter Unterschied. Ich werde diesen Gedanken an den Hersteller weitergeben.

Nachdem beide Fenster eingesetzt sind, setzen wir unsere speziell angefertigte Konstruktion auf die Fenster und spannen diese mit Spanngurten durch das Fahrzeug. Mit Teppichresten schützen wir die Dichtungsgummis der Türen vor dem Druck der Spanngurte. Da wir jetzt ordentlich Druck von außen auf dem Blech haben, beschließen wir auch innen eine kleine Hilfskonstruktion einzubauen, um das Blech vor möglichen Verformungen zu schützen. Der Kleber muss jetzt mindestens einen Tag aushärten.

Als wir die Hilfskonstruktion abnehmen können, ist der Kleber schon relativ hart und das Ergebnis bis auf eine Ecke sehr gut geworden. An der einen Ecke hat sich das Fenster nicht ganz angepresst, eventuell ist hier aber auch das Blech nicht ganz gerade. Ich denke aber, es wird trotzdem dicht sein, da wir an Sika 221 nicht gespart haben. Außerdem werde ich ja noch eine zweite Dichtungsebene um die Fenster ziehen. Davor muss ich allerdings noch ein paar herausgequollene Klebereste entfernen. Da der Kleber jetzt hart ist, gestaltet sich das wesentlich schwieriger. Mit einer feinen Japanspachtel und viel Gefühl ist das aber machbar.

Dauerelastische Abdichtung

Der letzte Schritt des Fenstereinbaus ist eine dauerelastische Abdichtung um den Fensterrahmen. Das Sika 221 ist ziemlich dicht, da es allerdings aushärtet, kann es irgendwann brüchig werden oder Risse bilden. Die dauerelastische Dichtmasse, die ich um den Rahmen herum einbringe, soll hier Abhilfe schaffen. Ich habe diesen Tipp von einer Fachfirma erhalten und ich finde die Idee sehr gut. Für die zweite Abdichtungsebene nutze ich Dekaseal*. Ich fahre mit der Pistole einmal um die Fenster herum und ziehe die Kante anschließend mit einer Fugenspachtel* ab.

Das Ergebnis kann sich sehen lassen, eine Fachwerkstatt hätte es sicher noch besser hinbekommen, aber für „Marke Eigenbau“ bin ich sehr zufrieden. Am nächsten Tag überlege ich etwas Wasser über die Fenster zu kippen und den Dichtheitstest durchzuführen. Aber am Ende entscheide ich mich auf den nächsten Regen zu warten. Im Rhein-Main Gebiet regnet es ja nicht gerade selten und so kann ich bereits ein paar Tage später beobachten wie das Wasser an meiner Dichtung vorbei am Blech hinunterläuft. Im Innenraum ist nichts von der Feuchtigkeit zu sehen. Test bestanden, hoffen wir, dass es so bleibt.

Abschließend möchte ich jeden ermutigen seine Fenster selbst einzubauen, denn es ist kein großes Hexenwerk. Mit dem richtigen Werkzeug, Geduld und vielleicht ein bisschen handwerklichem Geschick, ist die Aufgabe gut zu bewältigen.

Damit euer Fenstereinbau reibungslos verläuft, verlinke ich euch wie immer im Umbaukatalog die Produkte und Werkzeuge, die sich bei mir bewährt haben.

* Diese Links sind Affiliate-Links zum Amazon Partnernet. Für dich entstehen bei der Bestellung über diese Links keine zusätzlichen Kosten. Ich erhalte eine kleine Provision, die ich in die weitere Entwicklung von endlos-freisein.com investieren möchte.

Hi ich und meine Frau haben ebenfalls einen 110 HT und ich wollte fragen welche Fenster du eingebaut hast und von welchem Hersteller

Gruß Erik

Hallo Erik,

Danke für deine Anfrage. Die Fenster sind von Explore-Glazing, einer Firma in den Niederlanden. Versand ist aber kein Problem.

Link zum Hersteller –> https://explore-glazing.nl/de/

Alle anderen Produkte die ich für den Einbau verwendet habe findest du auch im Umbaukatalog.

Gruß Nick

endlos-freisein

Hallo,

du hast die Fenster nun mittlerweile knapp 1 Jahr verbaut. Wie ist dein Fazit? Wackelt oder vibriert etwas beim Fahren? Überlege nämlich auch mir die Schiebefenster zuzulegen. Die Schiebefenster sind jedoch nur geklebt oder?

Vielen Dank für deine Antwort!

Lg Christoph

Hallo Christoph,

Das Fazit ist uneingeschränkt positiv. Es vibriert nichts. Die Schiebefenster werden nur geklebt, bisher sind die Fenster absolut Dicht! Ich hab dem Hersteller allerdings bereits mein Feedback gegeben, dass ich eine zusätzliche Verschraubung auch bei den Schiebefenstern bevorzugen würde. Bei den Klappfenster ist dies der Fall. Der Arbeitsaufwand beim Einbau mit den 8 oder 10 Bohrungen ist wirklich nicht viel mehr, dafür wird das Fenster gleichmäßig angedrückt und automatisch richtig ausgerichtet. Ob es die Fenster jetzt mit Bohrungen gibt, kann ich dir allerdings nicht sagen. Ggf. einfach bei Explore Glazing nachfragen. Im “Umbaukatalog” findest du alle Werkzeuge und Produkte die ich für den Einbau verwendet habe. Ich hoffe das hilft dir weiter.

Beste Grüße

Nick

http://www.endlos-freisein.com

I’m thinking I’m something similar for my HD110. Congratulations, and thank you for sharing.

God job.

Hey Bruno,

thank you for your Feedback and good luck!!

Best Regards

Nick