Der erste Teil der Küchenzeile ist fertig. Der

Hochschrank befindet sich direkt hinter dem Fahrersitz. Er beinhaltet neben

viel Stauraum für kleinere Gegenstände auch die Kompressor-Kühlbox. Diese bei

einem Hardtop Defender ohne Vertiefung für den Fußraum der Rücksitzbank

(Station Wagon Defender) in ein Möbelteil zu integrieren, ist vermutlich die

schwierigste Aufgabe des gesamten Innenausbaus.

Ich hatte zuerst mit einer „Build In“ Kompressor-Kühlbox experimentiert, bei

der sich das Kühlaggregat nicht zwangsläufig direkt an der Box befinden muss.

Diese Versuche sind leider gescheitert. Die Gründe dafür waren neben den engen

Raumverhältnissen vor allem die mangelnde Flexibilität der Kühlmittel-Schläuche.

Durch diese Tatsache waren wir gezwungen, die gesamte Küchenzeile zu überdenken

und neu zu planen.

Zusätzlich ist im Schrank hinter dem Fahrersitz ein Luftauslass für die Standheizung verbaut, der den Ausströmer im Fußraum der Sitzbank ergänzt. Im untersten Fach ist eine freie Fläche für die Zubehörteile des 230V Landstromanschlusses vorgesehen. Diesen werde ich aber vermutlich erst im Herbst nachrüsten. Der Küchen-Hochschrank hat Nerven gekostet, aber zusammen mit Philipp habe ich für jedes auftretende Problem die passende Lösung gefunden und mit dem Ergebnis sind wir beide sehr zufrieden.

Genug Theorie, starten wir mit dem handwerklichen Teil!

**Werbung

Korpus für den Hochschrank

Im ersten Schritt muss die komplexe Geometrie der Karosserie vom Radkasten bis unters Dach erfasst werden, um die Möbel passgenau einzupassen. Das exakte 3D Modell hilft uns eine Schablone aus 3mm starker Graupappe herzustellen.

Diese Schablone übertragen wir auf 18mm starkes Pappelsperrholz, aus dem wir die beiden Seitenwände erstellen. Die Rundungen der Karosserie lassen sich mit der Stichsäge aus dem Holz sehr gut ausschneiden. Trotz der genauen Vorbereitung, der Schablone und dem sehr sauberen Schnitt des Sägeblatts müssen wir an einigen Ecken nochmal nacharbeiten. Mit dem Schwingschleifer* nähern wir uns Stück für Stück an die exakte Rundung des Dachs an. Besonders bei den beiden hohen Schrankseiten fällt die Ungenauigkeit in der Karosserie des britischen Geländewagens auf.

Die eine Seitenwand (hinter dem Fahrersitz) versehen wir mit einem großen Ausschnitt, welcher zwei wichtige Funktionen übernimmt.

Auf der einen Seite wird er die Belüftung des Kühlaggregats der Kompressor-Kühlbox unterstützen und auf der anderen Seite ermöglicht der Ausschnitt den Zugriff auf den Bereich unter der Kühlbox-Schublade. Die anderen Grundbauteile der Möbel sind deutlich einfacher herzustellen. Die Bodenplatte ist rechtwinklig und die beiden Regalböden in der oberen Hälfte des Möbelteils ebenfalls. Bevor wir die einzelnen Teile zusammensetzen können, müssen wir das Pappelsperrholz behandeln.

Dafür wird die Oberfläche des Holzes grob angeschliffen und anschließend wird mit der Lackrolle* Treppen- und Parkettlack* aufgetragen. Die Behandlung der Platte sollte je nach späterer Belastung der Oberfläche 2-3x durchgeführt werden. Beim zweiten Schleifvorgang wähle ich immer ein feineres Schleifpapier. Um eine Verformung der Platte beim Lackieren zu vermeiden, lege ich das Bauteil auf zwei Aluminiumwinkel*. Wichtig ist es, immer beide Seiten direkt nacheinander zu bearbeiten. Ich rolle immer zuerst die Abzugsseite (Rück- bzw. Unterseite), da die Auflager leichte Abdrücke in der Lackierung hinterlassen.

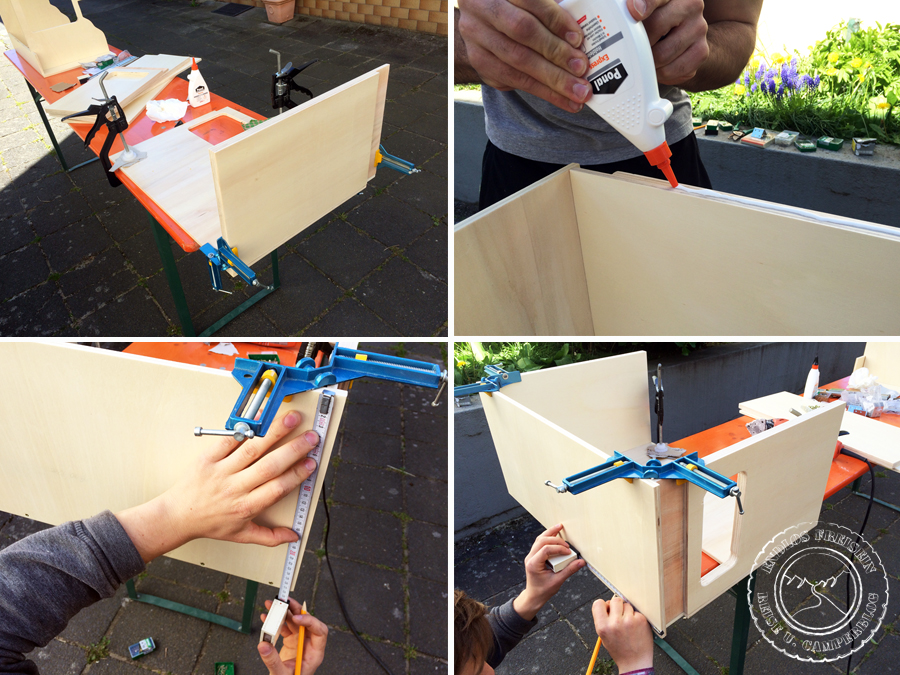

Am nächsten Tag kann ich die ersten Bauteile bestehend aus Bodenplatte, Seitenwände und einem Regalboden zusammensetzen.

Dafür verwende ich wie immer Ponal Holzleim* und Spax-Schrauben. Die Flächen, auf die der Holzleim aufgetragen werden soll, müssen vorher wieder leicht angeschliffen werden, denn auf der glatten und lackierten Oberfläche hält der Ponal-Leim nicht besonders gut.

Nachdem das Grundgerüst zusammengeschraubt ist, können wir das Bauteil zum ersten Mal im Defender begutachten. Leider kann das Möbelstück noch nicht an der richtigen Position stehen, denn dafür müssen die Module der Sitzbank ausgebaut werden. Durch den Holm im Dach des Defender kann der Küchen-Hochschrank nicht einfach auf den Radkasten hinter den Fahrersitz geschoben werden.

Schublade für die Kühlbox

Wie bereits in der Einleitung erwähnt, werden wir die Kühlbox* (Dometic CoolFreeze CF 26 Kompressor-Kühlbox, 21L), in eine Schublade integrieren. Durch diese Maßnahme können wir platzsparend das größte technische Gerät des Ausbaus unterbringen. Dabei ist der Korpus der Kühlbox alleine nicht das Problem, viel mehr muss der Deckel gut zu öffnen sein. Da spielt das Verhältnis zur Gesamthöhe des Fahrzeugs und der Einbauposition eine große Rolle.

Aus exakt diesem Grund ist es auch wichtig, dass die Schublade komplett aus dem Küchen-Hochschrank herausgezogen werden kann. Dies wird durch sogenannte 30 cm lange Vollauszugsschienen* ermöglicht. Da die Kühlbox ein gewisses Eigengewicht von ca. 12kg mitbringt und bei entsprechender Nutzung mit z.B. Flaschen ein deutlich höheres Gewicht erreicht, ist besonders auf die Tragfähigkeit der Schienen zu achten. Außerdem bin ich durch die Gegebenheiten der Karosserie (der Defender wird nach oben immer schmaler) gezwungen, die Auszüge ganz unten in der Schublade zu verbauen. Das Gewicht des Schubfaches in Kombination mit der Hebelwirkung durch die Höhe ergibt eine ordentliche Summe an Masse für die Vollauszüge. Ich habe mich aus diesem Grund für Schubladenleisten mit einer Traglast von 35kg entschieden. Die Teile für die Schublade habe ich mir wieder bei Schreiner Robby zuschneiden lassen. Wir haben auch die spätere Position der Schienen ausgeklinkt, um ein paar Zentimeter Platz zu gewinnen.

Bevor wir die Teile zusammensetzen können, müssen wir drei Öffnungen in die Kiste schneiden. Diese werden das Aggregat der Kühlbox belüften. In der Front der Schublade schrauben wir von innen ein Lüftungsgitter hinter die Öffnung.

Zusammengebaut wird das Bauteil wieder mit Ponal und Spax Schrauben. Um einen rechten Winkel beim Zusammenbauen zu garantieren, kann ich die Winkelschraubzwingen* sehr empfehlen. Mich persönlich haben die kleinen Helfer absolut überzeugt.

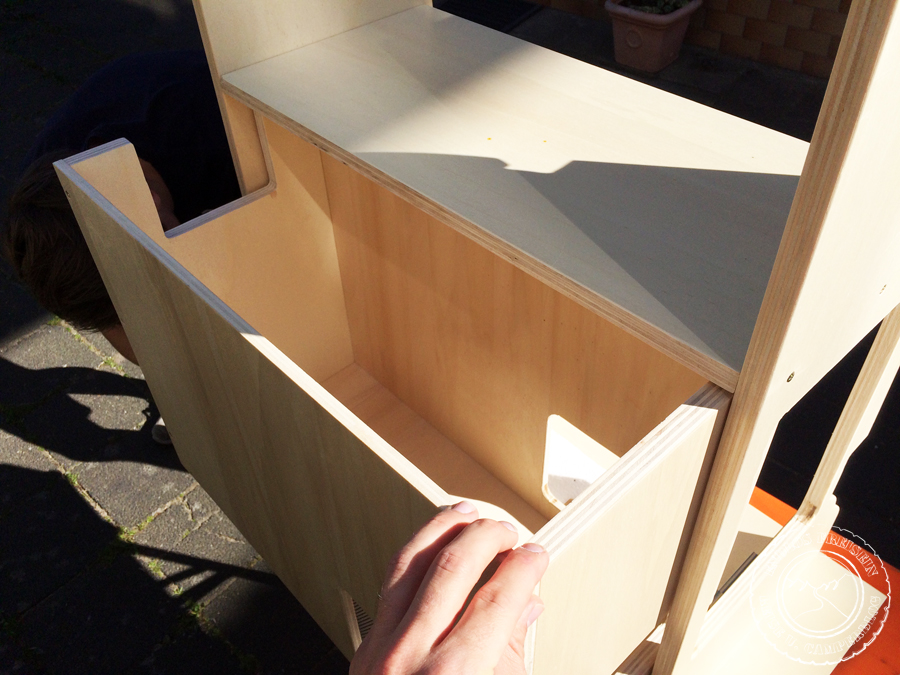

Nachdem wir die Schublade zusammengesetzt haben, stellen wir die „Dometic CoolFreeze CDF 26“ Kompressor-Kühlbox zum ersten Mal in die Kiste. Überrascht stellen wir fest, dass wir mit der Hand den Deckel nicht öffnen können, da der Griff zu weit unten sitzt. Nach einem kurzen Brainstorming entscheiden wir einen Einschnitt in der Seitenwand vorzunehmen. Da das Schubfach bereits zusammengesetzt ist, müssen wir jetzt sehr sorgfältig arbeiten. Philipp bohrt zwei Löcher in die Ecken des geplanten Ausschnitts und anschließend versuche ich mit der Stichsäge einen geraden Ausschnitt zu sägen. Das Anbringen eines Anschlags ist im zusammengebauten Zustand nicht möglich. Deshalb bleibt mir keine andere Wahl als die drei Schnitte frei Hand auszuführen.

Beim zweiten Versuch die Kühlbox zu öffnen haben wir mehr Erfolg. Die Idee mit dem Einschnitt hat das kleine Problem gelöst. Bevor wir das Schubfach jetzt endlich einbauen können, müssen wir noch die Blende im unteren Bereich des Hochschranks montieren. Hinter dieser Blende befindet sich der Bereich für die Geräte des Landstromanschlusses und darüber direkt die Schublade der Kühlbox. Wir mussten diese Erhöhung von 85mm erzeugen, da wir noch Polster auf die Sitzbänke legen werden und diese mit einer Stärke von 80mm geplant sind. Zusätzlich sorgt die Blende für eine Queraussteifung des gesamten Möbelstücks, das zur Zeit noch etwas labil wirkt.

Schubfach montieren

Wir haben eine umlaufende Fuge von 3mm zwischen Schubfach und Schrank geplant. In der Horizontalen ist das Maß durch die Schienen, die wir bereits in den Schrankkorpus geschraubt haben, vorgeben. In der Vertikalen müssen wir das Spalt-Maß noch erzeugen. Dazu unterbauen wir die Schublade solange mit Styropor und Pappe bis wir rundherum die Fuge von 3mm erkennen können. Anschließend wird das Schubfach soweit herausgezogen, dass die Teleskopschienen in der richtigen Höhe verschraubt werden können.

Nach tagelanger Arbeit läuft das Schubfach zum ersten Mal sauber rein und raus. Ein schöner Moment, wenn die selbstentwickelte Planung in der Praxis funktioniert.

Auf die kurze Freude folgt Ernüchterung. Wir haben den Eingriff zum Öffnen vergessen. Die Schublade auszubauen ist keine Option und so setzen wir den Forstner-Bohrer* in der Front an. Zum Glück schaffen wir eine saubere Öffnung ohne dass viel Holz auf der Rückseite absplittert.

Offenes Fach mit Expander-Seilen

Den schwierigsten Teil haben wir geschafft. Als nächstes montieren wir den obersten Regalboden. Die Fräsung in der Front des Bretts wird später einem anderen Bauteil als Auflager dienen. Detaillierte Informationen dazu werde ich in einem der nächsten Berichte liefern.

Das mittlere Fach direkt über der Kühlbox werden wir als offenes Fach gestalten, um in dem ansonsten sehr geschlossenen Küchenschrank ein bisschen Tiefe und ein anderes Raumgefühl herzustellen. Dazu sägen wir uns eine passende Platte und erstellen einen Ausschnitt mit abgerundeten Ecken. Dazu nutzen wir wieder die Stichsäge. Am Anfang der Rundungen setzen wir den Bohrer an um anschließend mit dem Sägeblatt besser um die Kurve zu kommen. Im rechten Bereich der Platte bauen wir noch einen Ausströmer für die Standheizung ein. Die Leitung wird von der Standheizung durch die Bordwand hinter dem Sitz nach oben verlaufen.

Damit aus dem Schrank später keine Gegenstände herausfallen können, spannen wir vier schwarze 4mm starke Gummi-Seile*. Diese werden an den Enden in kleine Haken* eingespannt. Die Haken lassen sich auf dem engen Raum mit der Hand nicht mehr drehen und so greife ich auf einen „Mini-Hebel“ zurück. Mein ehemaliger Physiklehrer wäre sicher stolz auf mich!

Oberstes Fach

Das oberste Fach wird wieder geschlossen ausgeführt. Dies hängt auch mit der vorhin kurz angesprochenen Fräsung zusammen.

Damit der Eingriff in das Fach möglichst „groß“ ist, haben wir die obere Leiste, an denen wir die Scharniere befestigen werden, auf ein Minimum reduziert. Das bedeutet, diese dünne Leiste ist lediglich 35 mm hoch. Die Scharniere werden 30mm in die Leiste einschneiden, das heißt, es bleibt nur ein Rand von 5mm übrig. Da die Klappenscharniere mit dem Forstner-Bohrer 2mm tief eingebohrt werden müssen, bin ich ziemlich nervös, weil der dünne 5mm starke Rand abplatzen könnte.

Aus diesem Grund habe ich mir extra nochmal einen neuen 30mm Forstner-Bohrer gekauft und das zahlt sich aus. Der neue Bohrer geht durch das Holz wie ein heißes Messer durch Butter. Es geht halt nichts über gutes Werkzeug. Nach ein bisschen Fräsarbeit sind die Öffnungen bereit, die Klappenscharniere aufzunehmen und wir können die Blende im Hochschrank montieren.

Damit die Klappe sich nicht selbständig öffnet und etwas herausfällt, haben wir noch 2 verstellbare Magnete* montiert.

Ich habe mittlerweile mehrere dieser Scharniere verbaut und kann diese wirklich sehr empfehlen. Der Einbau ist zwar kompliziert und erfordert viel Genauigkeit, aber die Qualität und Stabilität ist hervorragend. Dafür bin ich auch bereit den erhöhten Preis zu bezahlen. Ich brauche für die Klappe noch nicht einmal eine „Offenhaltung“. Die Scharniere sind so stabil, dass sie diese Aufgabe direkt mit übernehmen.

Einbau im Defender

Endlich ist es soweit. Wir können den Hochschrank in den Defender einbauen. Dafür müssen zuerst die Sitzbänke ausgebaut werden und dann können wir den Schrank mit der Bodenplatte auf dem Radkasten verschrauben. Im oberen Bereich haben wir eine Aluminium-Dreiecksleiste an die Innenseite der Dachrinne angeschraubt und diese wiederum mit dem Hochschrank verbunden.

Die Arbeiten am Küchen-Hochschrank haben sich über einige Wochenenden hingezogen. Umso glücklicher sind wir, dass wir das Modul endlich im Camper haben.

*Werbung – Links zum Amazon-Partnerprogramm

Gefällt mir wirklich super, alle Hochachtung. Sollte man die Ausbaupläne bei Ihnen käuflich erwerben können bitte melden.

VG Markus Wittstam

Sehr schön.. Ich würde auch gerne die Ausbauplane gerne von ihnen kaufen.. Lg Igor

Cooler Blog, die Idee mit dem offenen Fach und den Expanderseilen gefällt mir. Frage: wie hast du denn das „Ende“ des Seils befestigt? Durch den Ösenhaken und verknotet? Würgeklemme?

LG, Linus

Hallo Linus,

vielen Dank für dein Feedback. Das Ende der Expanderseile ist einfach verknotet und ggf. an der Schnittkante des Seils nochmal mit dem Feuerzeug versiegeln. Hält bei mir seit 4 Jahren ohne Probleme.

Gruß Nick